Durch die Erfahrung vieler Events kamen mir aber irgendwann Zweifel, ob zusammengeklebte Kunststofffüße auf Dauer die teils recht brutale Behandlung langfristig aushalten würden. So bin ich im Legoland mehrfach mit Full Speed versehentlich durch Gullys gebrezelt. Das knallt dann schon ziemlich heftig....

So wurde die Idee der Metallfüße geboren. Aber nicht so, wie die US-Kollegen; mit 3 mm dickem Aluminium als Außenhaut und bis zu 10 mm dicken Mechaniken. Nein, absoluter Leichtbau in Metall sollte es sein. Als gelernter Schiffbauer für mich ein nicht unbekanntes Feld.

Wegen der leichteren und sicheren Schweißbarkeit fiel die Materialwahl auf Stahlblech. Alublech hat zwar etwa nur ein Drittel des spezifischen Gewichtes von Stahl, aber dafür auch nur ungefähr ein Drittel der Festigkeit, so daß man das dann wieder durch dickeres Material ausgleichen müßte. Stahlbau muß nicht schwerer als Alubau sein.

Die Füße bestehen aus 0,75mm-Stahlblech normaler Güte (St37 hieß das früher; die neuen Bezechnungen kann´ ich mir nicht merken). Die Teile wurden nach den offiziellen Blueprints mit der Reißnadel angezeichnet; mit der Handblechschere und teiweise der Dekupiersäge aus Tafeln ausgeschnitten, teilweise auf einer kleinen Kantbank gekantet, und der Rest jeweils schlicht im Schraubstock gefaltet.

Die gekanteten Teile wurden dann mit einem Schutzgasschweißgerät zunächst zusammengepunktet, und dann die sichtbaren Nähte Punkt für Punkt geschlossen. Zugegeben, bei 0,75 mm Blechstärke ist das schon grenzwertig. Mein Schweißgerät hat extra einen elektronisch gesteuerten Modus fürs Dünnblechschweißen, und trotz etwas Schweißerfahrung von verschiedenen Schiffswerften habe ich hier und da auch mal ein Loch geschmolzen. Trotzdem war es die reine Freude zu sehen, wie man mit dem Gerät das Schweißgut über einen Luftspalt von der mehrfachen Materialstärke hin überziehen konnte.

So sah die Außenhaut dann nach der Fertigstellung von innen aus:

Ja, ich weiß: Für manche der Nähte hätte ich von meinen Lehrmeistern Haue bekommen. Die schweißen aber auch erst ab 5mm Blechstärke aufwärts....

Innendrin war hier stellenweise schlecht dranzukommen, und Schönheit spielte keine Rolle.

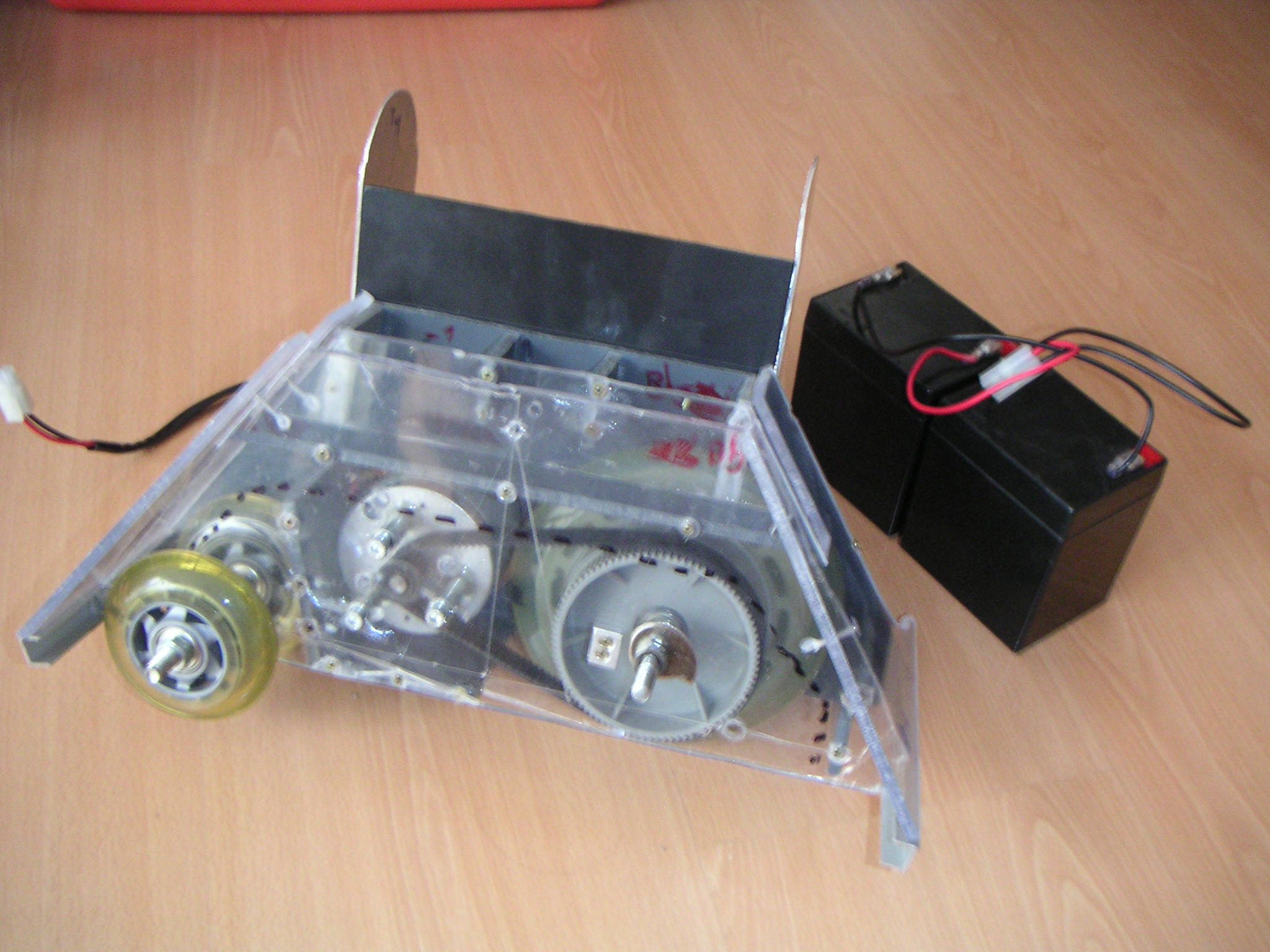

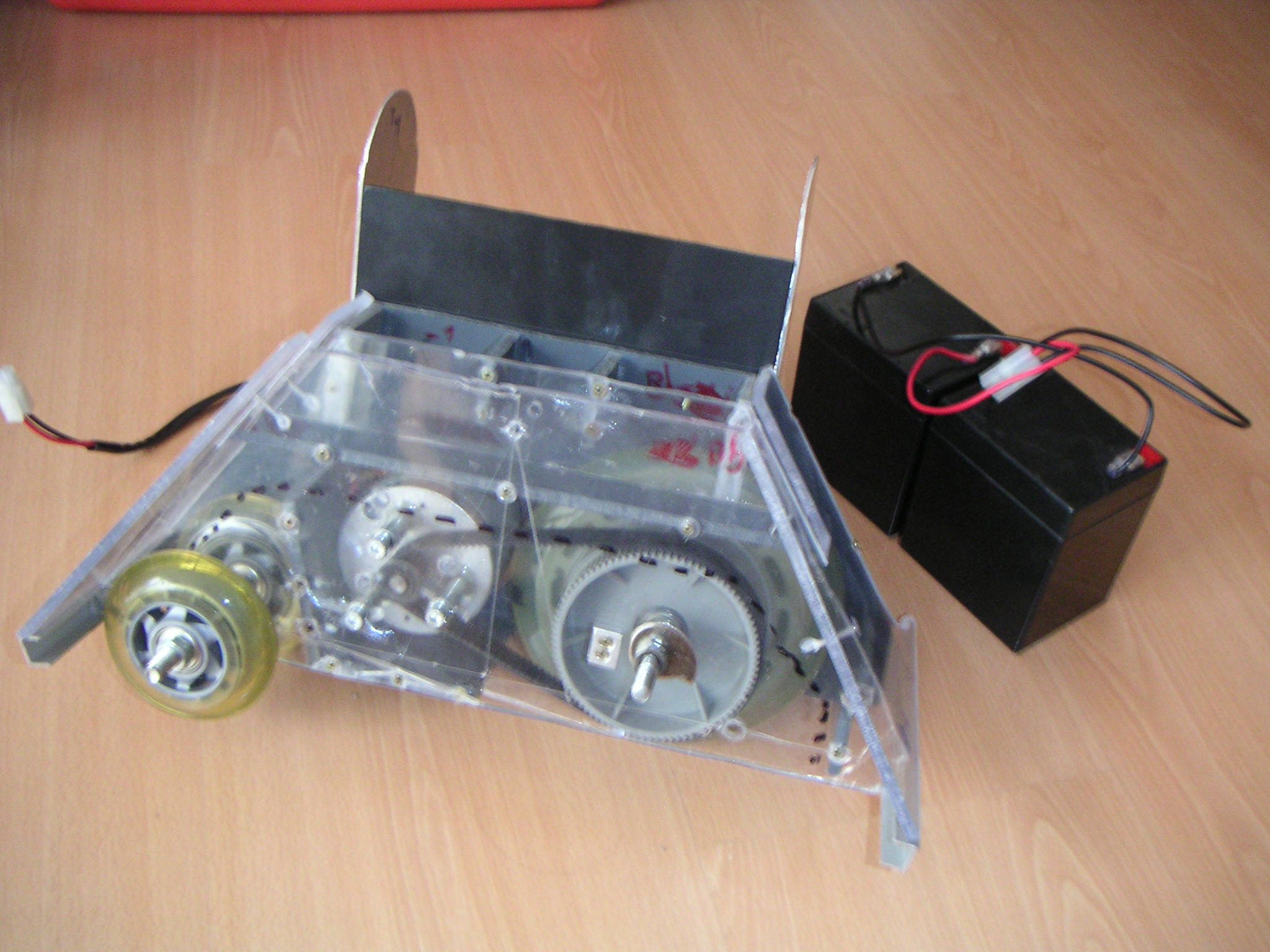

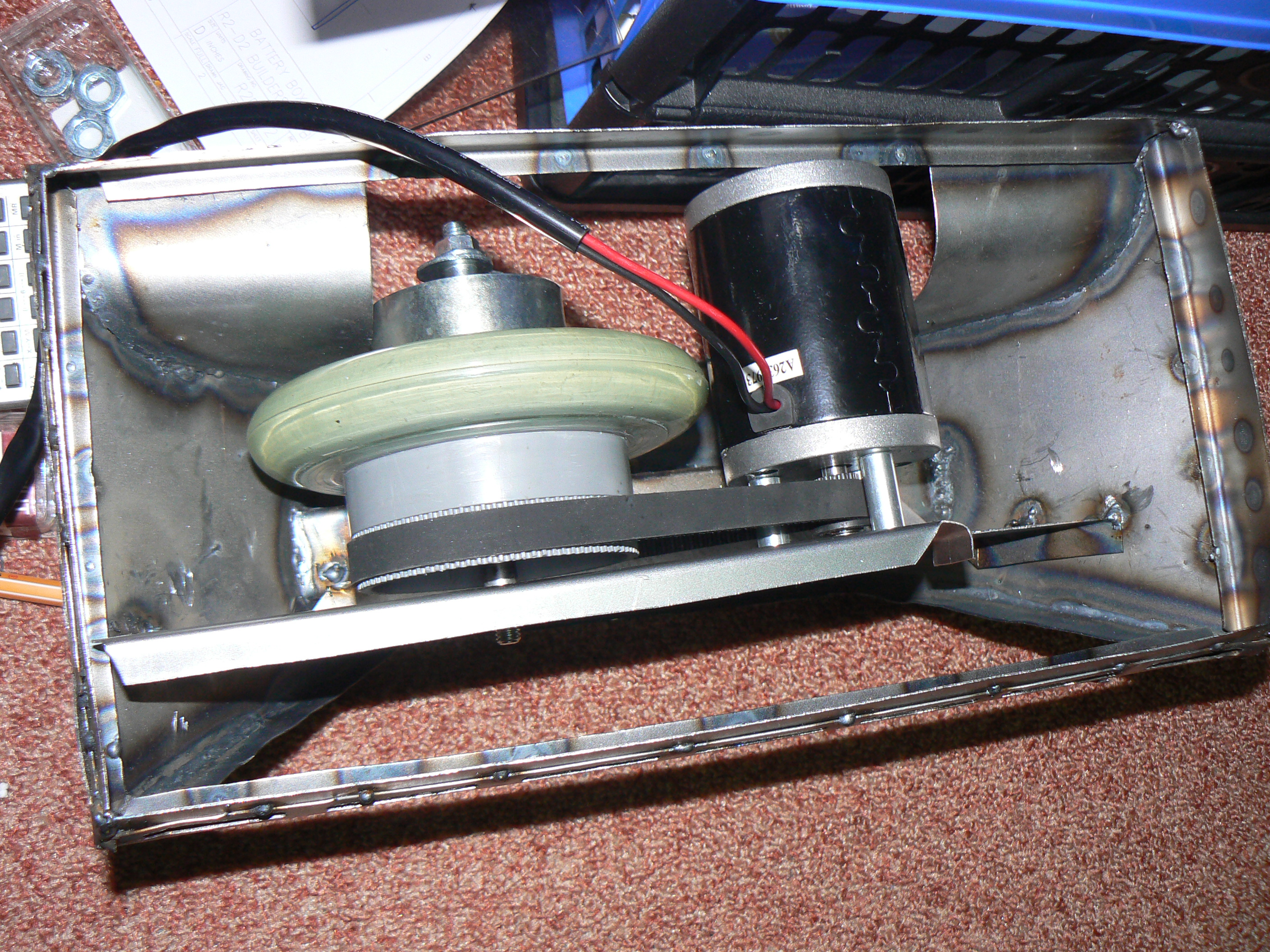

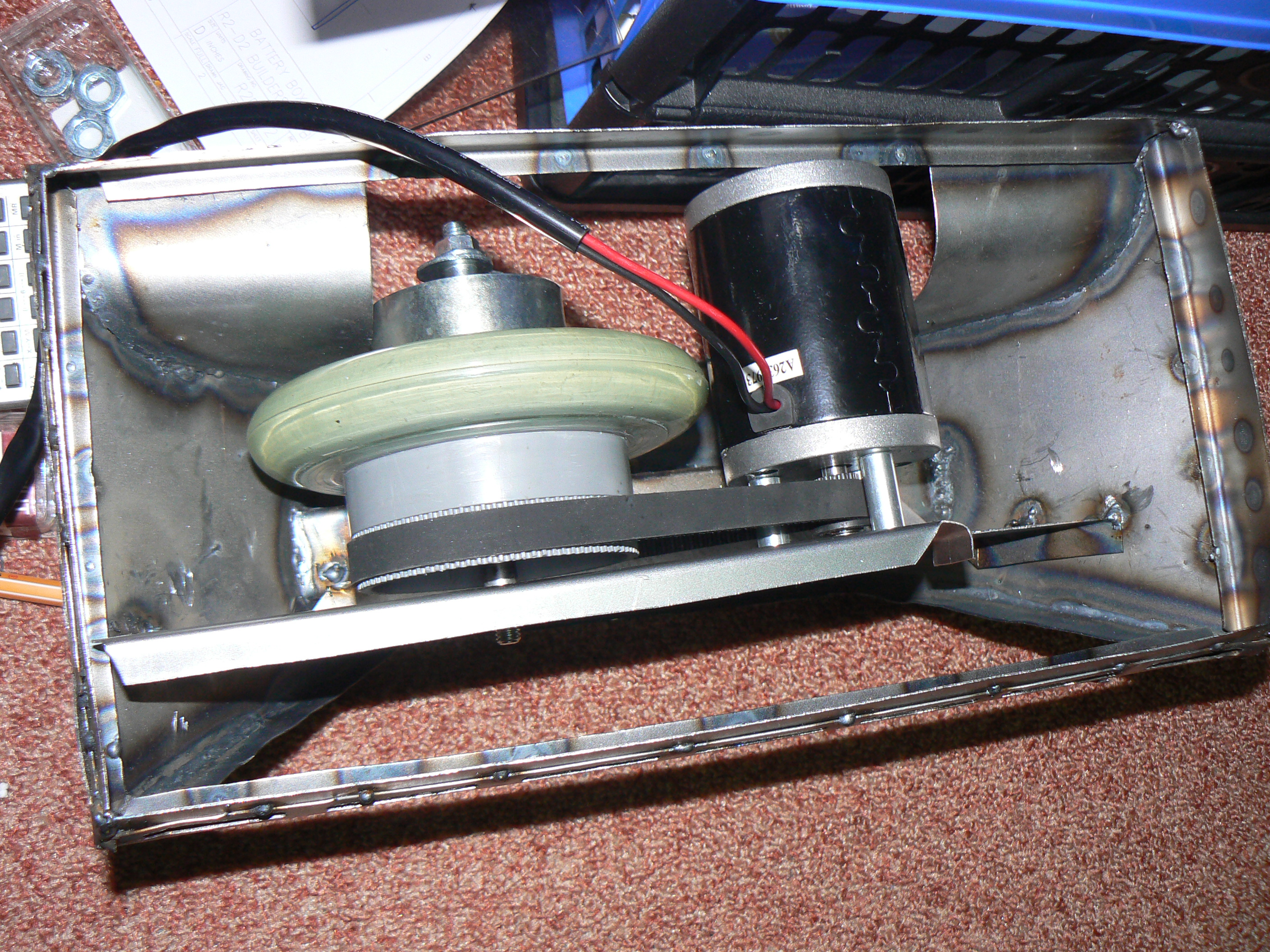

Jetzt fehlte noch das Innenleben. Im Prinzip ist der klassische Scooter-Antrieb auf einem zentralen Halteblech montiert, das insbesondere durch viele sinnvoll plazierte Abkantungen eine ausreichende Steifigkeit erhält:

So sah das dann nach dem Einschweißen aus :

Es fehlt natürlich noch das Gegenlager der Radwelle, das noch eingeschweißt werden muß. Natürlich wurde auch gleich ein Spannmechanismus für den Zahnriemen mit eingeschweißt.

Ebenfalls gleich mit vorbereitet wurde eine Bremsmechanik, die auf die (in der Drehmaschine verkürzten) Bremstrommeln der Scooter-Räder wirken sollte. Diese Bremse erschien mir sinnvoll, nachdem ich auf der Celebration in Essen meinen R2 eine halbe Stunde lang auf einer Rampe zur Bühne hinauf startbereit festhalten mußte, da mir niemand sagen konnte, wann Anthony Daniels denn nun R2 auf die Bühne rufen würde.

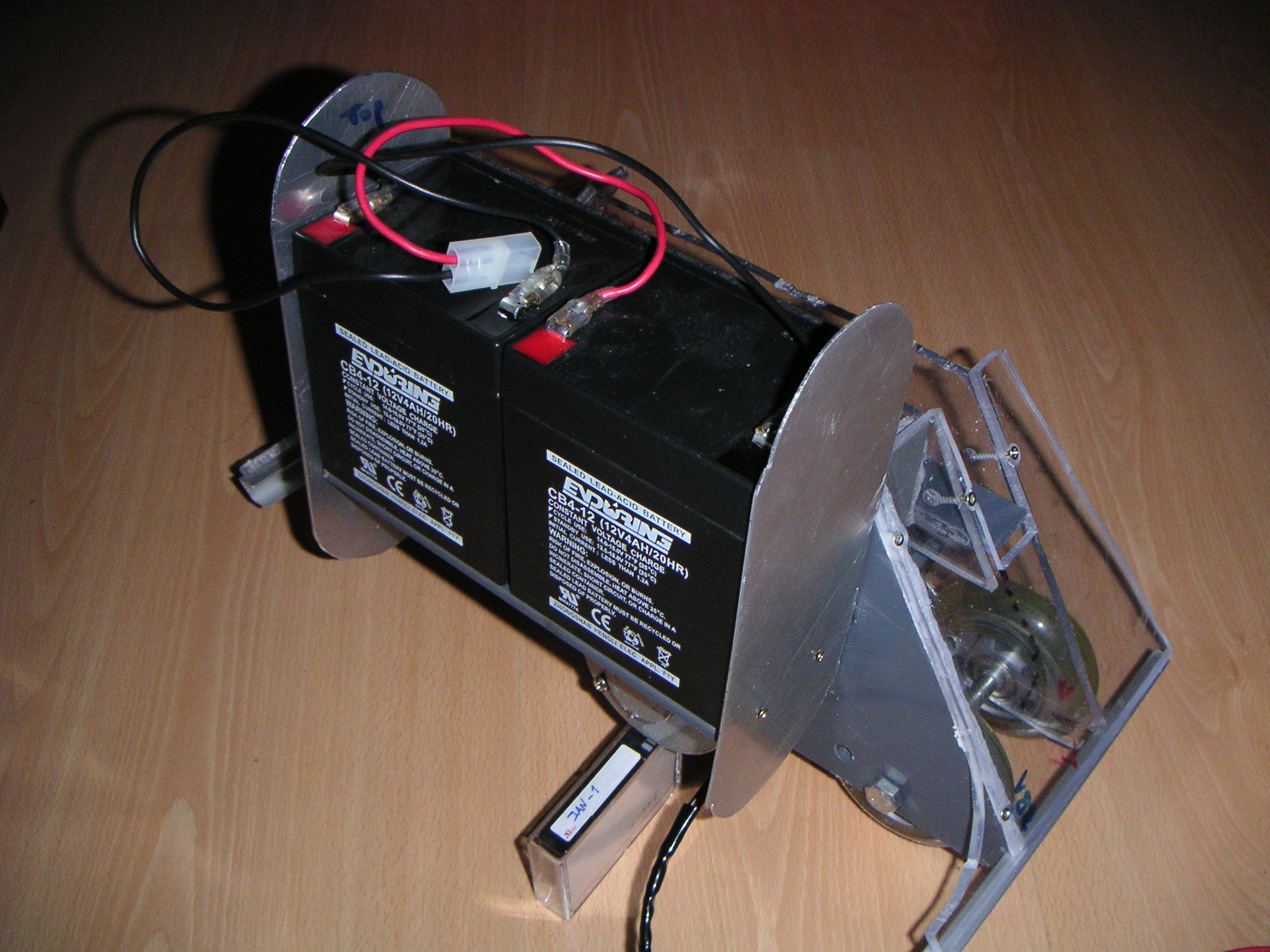

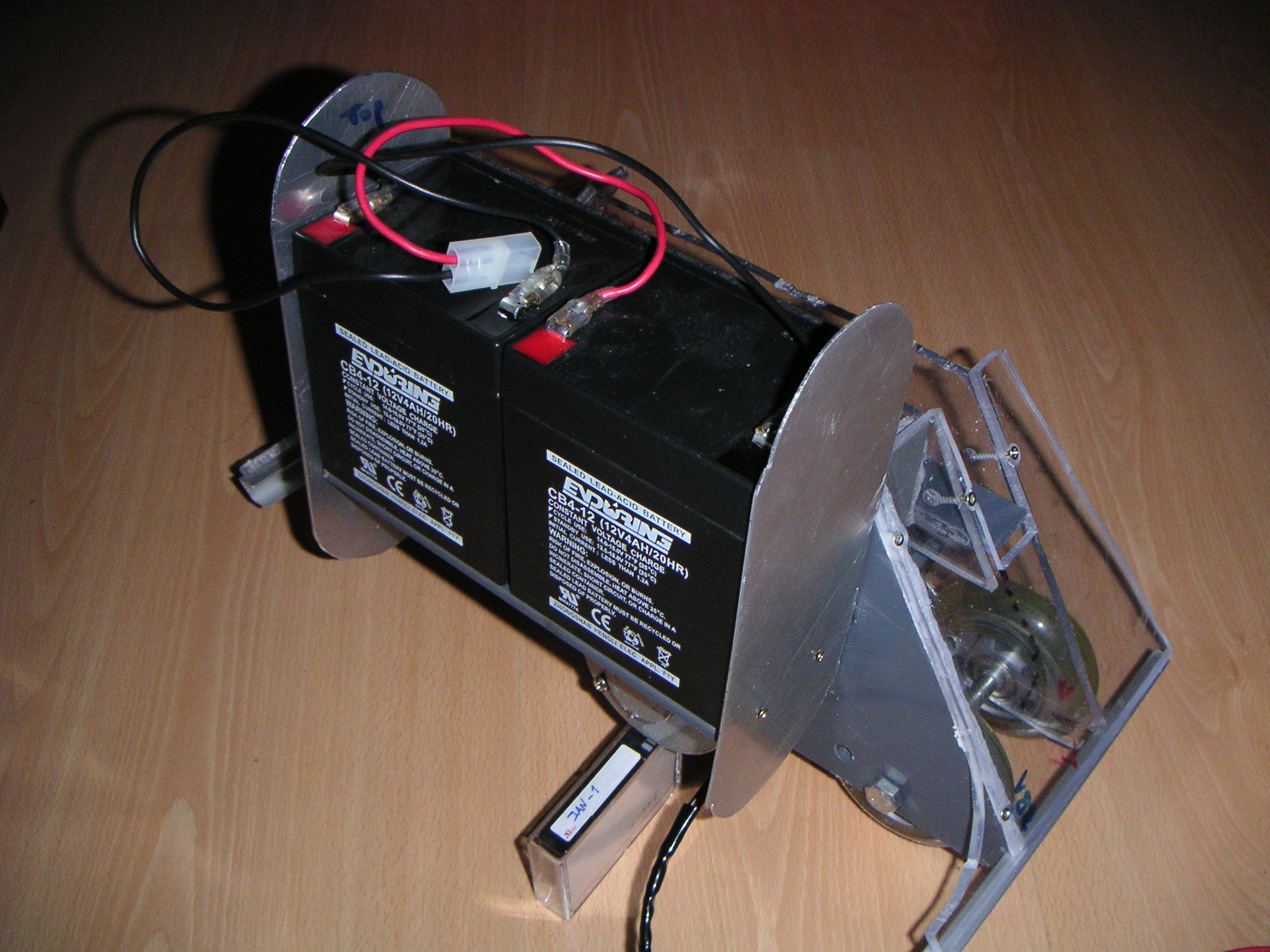

Die Battery Boxes wurden natürlich aus dem gleichen Material hergestellt und gleich mit dran geschweißt. Dank des ultradünnen Materiales konnten diesmal die Boxes auch in Originalgröße verbleiben, und trotzdem die Scooter-Akkus aufnehmen. Mittlerweile ist dieses Thema natürlich durch die aufkommenden LiPo-Akkus nicht mehr so kritisch.

Auch wenn R2 selten im Regen fährt, wurden die Füße natürlich einmal komplett mit Rostschutzlack lackiert, und erst danach das klassische Weiß aufgetragen.

Auf der rechten Bildseite kann man noch einen kleinen Blechbastler-Gag sehen: Die Rückseiten der Battery Boxes sind als Klappen ausgeführt, die sich ohne Werkzeug öffnen lassen, um die Batterien zu tauschen. Schnelle Wiederherstellung der Einsatzbereitschaft ist alles....

Und dann kam der spannensten Moment: Was würden die Stahlfüße wiegen ? Die Seitenfüße in geschweißter Stahlbauweise sind tatsächlich erheblich (fast 20 %) leichter als die früheren Kunststoff-Metall-Misch-Füße !

Beim Mittelfuß war der Erfolg auf den ersten Blick nicht da; der Stahlfuß wog mit 900 g deutlich mehr als sein Vorgänger. Der Vorgänger beim Mittelfuß bestand jedoch nur aus Kunststoffplatten und war so instabil, daß ich ihn praktisch nach jedem Event neu kleben mußte.

Die oben geschilderte Schweißaktion fand im Sommer 2012 statt, und die Stahlfüße halten seitdem auch brutalster Fahrweise und extremsten Belastungen (auf der CE stellte sich ein fetter Idiot von Zuschauer für ein Poserfoto AUF meine Batterie-Boxes !) ohne jede Reparatur stand.